Steg-for-steg-automasjon

Toyotas automatiserte løsning for “transport av innkomne varer”

Kort oppsummert:

Flyt: Den interne varetransporten starter ofte etter mottakskontroll og registrering. Dette skaper et transportbehov for videre transport for lagring enten på et definert bufferområde på gulv eller i kombinasjon med reolløsning i lagerlokasjoner.

AGV-er:

Automatiserte lavløftere (Toyota Autopilot LAE)

Automatiserte stabletrucker (Toyota Autopilot SAE)

Automatiserte motvektstrucker (Toyota Autopilot OAE)

Automatiserte skyvemasttrucker (Toyota Autopilot RAE)

Navigering: Reflektor eller naturlig navigering

Programvare: T-ONE

Ordreinitiering: WMS, nttbrett, I/O

Integrasjon: WMS, PLS, rullebaner, robotceller, dører, brannalarm osv

Batteri: Bly-syre eller Li-ion med automatisk lading

Opsjon: Strekkodeskanning, formatkontroll

Automatisert transport av innkomne varer på Toyotas fabrikk i Sverige

“Toyotas kaizen-filosofi er å jobbe med små, men kontinuerlige forbedringer, og ikke forvente å kunne endre alt med en gang.”

Mikael Egonsson, TPS Coordinator hos TMHMS

Håndtering av innkomne varer

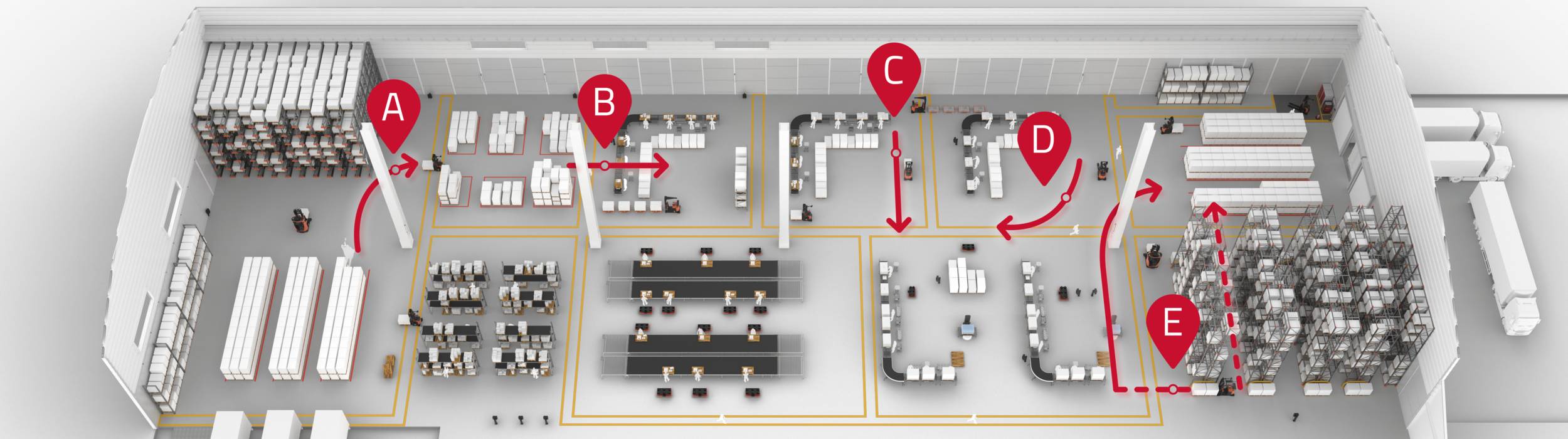

Innkommende varer plasseres vanligvis på gulvet i baner, også kalt dypstabling. Bufferområde på gulv fylles vanligvis av lastebilsjåfører eller lagermedarbeidere. En AGV, Autopilot fra Toyota, kan deretter transportere innkomne varer fra det innkommende området til langingsområdet, som ofte er en type reol eller et bufferområde på gulv.

I denne prosessen forekommer det at mer enn ett kjøretøy tar deg av transporten for å bruke den best egnede kjøretøytypen for hver oppgave. For eksempel en automatisert lavløfter for transport og en skyvemasttruck for lagringen, som sikrer at maskinene jobber med sine optimale oppgaver.

Bildet viser en pick-up-stasjon: buffer på gulv (noen ganger på rullebånd).

Hvordan det fungerer

Transportordrene initieres ofte av lagermedarbeiderne, enten via et nettbrett (kobles til T-ONE) eller en knapp. T-ONE vil motta destinasjonen fra Warehouse Management System (WMS) når AGV-en har hentet lasten og skanneren har bekreftet varens ID. For steder uten WMS kommer T-ONE med en destinasjonskartlegging. Gjennom dette kan T-ONE sjekke den skannende verdien fra en last mot forhåndsdefinerte data og kriterier for å oppnå riktig drop-off destinationDestinasjonen trenger ikke å være forhåndskonfigurert og kan for eksempel være annerledes om morgenen enn om ettermiddagen, noe som gir deg muligheten tilpasse logistikken.

Jevn varehåndtering

For å sikre en jevn håndtering av varene fra det innkomne området, er det viktig at varene plasseres riktig. Derfor anbefaler vi å implementere en visuell kontroll av plasseringen av pallene og identifisere eventuelle skader på varer før innkomne varer blir lagt på lageret. Opplæring av ansatte og lastebilsjåfører kan hjelpe deg med å forbedre denne prosessen og få den automatiserte driften til å gå jevnere og mer effektivt.

På bildet ser du en drop-off stasjon: buffer plass på gulv, konvensjonell eller graviterende rullebane, lagring med shuttle (RS150 with RAE).

Toyotas automatiserte løsning for “etterfylling”

Kort oppsummert:

Flyt: På varelager og produksjonsområder vil det alltid være behov for etterfylling av vareartikler for påfyll til plukkplasser og produksjonslinjer, eller som direkte transport for plassering på vare torg/ekspedisjonsområder.

AGV-er:

Automatiserte tauetraktorer (Toyota Autopilot TAE )

Automatiserte stabletrucker (Toyota Autopilot SAE)

Automatiserte motvektstrucker (Toyota Autopilot OAE)

Automatiserte skyvemasttrucker (Toyota Autopilot RAE)

Automated pallet carrier (Toyota Autopilot CDI)

Nagivering: Reflektor eller naturlig navigering

Programvare: T-ONE

Ordreinitiering: WMS, nettbrett, I/O, PLS

Integrasjon: WMS, PLS

Batteri: Bly-syre eller Li-ion med automatisk lading

Opsjon: Strekkodeskanning

Automatisert produksjonsetterfylling skaper bedre trivsel hos Hargassner

“Toyota Material Handling har ikke bare utviklet det beste konseptet skreddersydd for våre behov, men har også vist seg å være en veldig pålitelig partner under implementeringen.“

Florian Pommer, Operations Manager hos Hargassner

Automatisert etterfylling av deler

Etterfyllingsprosesser finnes vanligvis på produksjonsområder, på samlebånd eller i plukkeområder der du må fylle på deler. Paller blir hentet av Toyotas AGV-er fra bufferområde på gulv eller reoler i lagringsområdet, og blir ført til produksjonsområdet eller plukkområdet.

En enkelt pall kan transporteres med en automatisert gaffeltruck, eller flere paller kan trekkes samtidig av en automatisert tauetraktor. Rundt travle områder, som ved produksjonslinjer, kan løsninger uten gafler være et godt alternativ for en jevn og sikker palletransport.

Bildet viser en pick-up-stasjon: buffer plass på gulv, konvensjonell eller graviterende rullebane, lagring med shuttle (RS150 with RAE).

Hvordan det fungerer

For hver etterfyllingsoppgave oppretter T-ONE to transportordrer. Den kombinerer “A til B-transporter” og “håndtering av tompall/avfall”-flytene: først fjernes den tomme pallen, og så etterfylles den med en full pall. Den kan også kjøre i loop med automatiserte tauetraktorer. Du har fleksibiliteten til å velge mellom maskinens PLS (programmerbar logisk styring) eller WMS for å starte disse transportordrene. Du kan også få en operatør til å starte dem via et nettbrett eller en tilkoblet knapp.

På bildet ser du en drop-off-stasjon: arbeidsstasjoner i produksjon, reoler.

Toyotas automatiserte løsning for “A til B-transporter”

Kort oppsummert:

Flyt: Interntransporten består ofte av gjentagende eller repeterende palletransporter fra en bestemt lokasjon til en annen. Dette defineres ofte som A til B-transporter og vil være enkle oppdrag for automatisering, for eksempel direkte transporter fra varemottak eller et sammenstillingsområde direkte til ekspedisjon (cross-docking).

AGV-er:

Automatiserte lavløftere (Toyota Autopilot LAE)

Automatiserte stabletrucker (Toyota Autopilot SAE)

Automatiserte motvektstrucker (Toyota Autopilot OAE)

Automated pallet carrier (Toyota Autopilot CDI)

Navigering: Reflektor eller naturlig navigering

Programvare: T-ONE

Ordreinitiering: WMS, nettbrett, PLS, I/O

Integrasjon: WMS, PLS, rullebaner, robotceller, dører, brannalarm osv

Batteri: Bly-syre eller Li-ion med automatisk lading

Opsjon: Strekkodeskanning

Cross-docking av AGV-er hjelper DSV med å utjevne arbeidsflyten og ressursene

“Autopilotene øker DSVs produktivitet ved å håndtere opptil 400 paller per skift, sammenlignet med en kapasitet på 250 paller av en menneskelig operatør"

Flytting av varer

A til B-transportprosesser finnes på de fleste produksjonsområder der halvfabrikata må transporteres innen området til de er ferdige. Våre AGV-er kan for eksempel ta av seg transporten av halvfabrikata mellom rullebaner eller bufferplas på gulv.

Hvordan det fungerer

Oppgavene startes ofte automatisk av et I/O-signalfor eksempel av en fotocelle festet til rullebanen som utløses av lasten når den nærmer seg slutten av linjen. Den kan også bli startet manuelt via et nettbrett eller WMS.

Bildet viser en pick-up- og drop-off-stasjon: bufferplass på gulv, rullebane

Takttiden er ikke alltid lik i en produksjon, og det kan derfor være behov for mindre buffere for å lagre halvfabrikata fra tid til annen. T-ONE, Toyotas automatiseringsprogramvare, vil identifisere dette behovet og opprette en midlertidig lagringsposisjon der AGV-ene trygt kan plassere varene. Når det er nødvendig vil systemet sende en ny transportordre til et av de automatiserte kjøretøyene for å fullføre A til B-transporten – og optimalisere løsningen etter dine behov.

Fleksibel cross-docking

På distribusjonssentre blir ofte disse typer tranporter refert til som «cross-docking»-flyt, hvor varer blir direkte flyttet med AGV-er fra innkomne buffer til utgående varetorg/bufferområde, vanligvis plassert i dypstabling buffers i påvente av transport.

Toyotas automatiserte løsning for “håndtering av tompall/avfall”

Kort oppsummert:

Flyt: På et lager eller produksjonsområde er det alltid mange tomme paller etter varer har blitt brukt eller plukket. Tompaller brukes også videre for å plassere plukkede varer eller ferdige varer fra produksjonen på.

AGV-er:

Automatiserte lavløftere (Toyota Autopilot LAE)

Automatiserte stabletrucker (Toyota Autopilot SAE)

Automatiserte motvektstrucker (Toyota Autopilot OAE)

Automated pallet carrier (Toyota Autopilot CDI)

Navigering: Reflektor eller naturlig navigering

Programvare: T-ONE

Ordreinitiering: WMS, nettbrett, PLS, I/O

Integrasjon: WMS, PLS, rullebaner, robotceller, dører, brannalarm

Flytte tompaller over hele området

Håndtering av tompaller finnes i de fleste operasjoner hvor materialet er etterfylt, for eksempel ved samlebånd og plukkområder, eller hvor avfall håndteres.

Hvordan det fungerer

Tomme paller kan enten tas med AGV en etter en fra sammenstilling/plukkstasjoner til en palledispenser, eller tomme paller kan bringes til produksjon for lasting av ferdige varer. En annen måte å håndtere tomme paller på, er å ha en stabel med tomme paller som ofte stables manuelt, transportert av en AGV fra en bufferplass i produksjonen til en annen bufferplass på miljøstasjonen

Automatisk eller på forespørsel

Du kan velge å få transportordrene for denne typen flyt initiert av maskinens PLS-system eller Warehouse Management System. Alternativt kan en operatør starte dem via et nettbrett koblet til Toyotas automasjonsprogramvare (T-ONE), eller en knapp.

På bildet ser du en pick-up- og drop-off-stasjon: bufferplass på gulv, miljøstasjon.

Toyotas automatiserte løsning for “lagerlegging/oppstilling av ferdigvarer”

Kort oppsummert:

Flyt: Paller med ferdige varer blir hentet på en midlertidig laging i nærheten av produksjons- eller plukkområdet, og slippes av på det utgående varetorg, som ofte er på gulvnivå og organisert i dypstablingsrader for kjøreruter og lignende

AGV-er:

Automatiserte lavløftere (Toyota Autopilot LAE)

Automatiserte stabletrucker (Toyota Autopilot SAE)

Automatiserte motvektstrucker (Toyota Autopilot OAE)

Automatiserte skyvemasttrucker (Toyota Autopilot RAE)

Navigering: Reflektor eller natrulig navigering

Programvare: T-ONE

Ordreinitiering: WMS, nettbrett, PLS, I/O

Integrasjon: WMS, PLS, dører, brannalarm

Batteri: Bly-syre eller Li-ion med automatisk lading

Opsjon: Strekkodeskanning

Perfekt samspill mellom AGV-er og manuelle trucker hos dagligvareforhandleren Coop.

“Vi fant frem til at hele 17.500 rene A til B-transporter i uken som ville kunne automatiseres. For ikke å gripe over for mye på en gang komprimerte vi dette ned til rundt 3.000 til 3.500 transporter som vi ønsket å prøve ut."

Roger Tømmervold, Internal Logistics Manager hos Coop

Gjør deg klar til å levere

Når produktene er produsert og ferdig, kan en AGV hente varene på den endelige stasjonen, for eksempel på slutten av en produksjonslinje, en rullebane eller direkte på en produksjonsmaskin. Dersom innpakking er nødvendig, vil AGV-en bringe varene til en innpakkingsstasjon og deretter til det utgående området.

Bildet viser en pick-up-stasjon: rullebaner, produksjonsmaskin, plastemaskin/wrapper.

Lagring av varer

Det hender at paller går rett til buffer for utgående varetorg og venter på å bli sendt, men ofte lagres de en stund før de blir sendt ut. Når varene blir brakt til lageret, er det i noen tilfeller en vareoverlevering mellom maskiner, håndtert av en linkordre, for å bruke den mest passende maskinen for hver oppgave. Når de produseres i partier, vil AGV-er plassere varene graviterende rullebanereol eller shuttle reol. For varer som ikke er produsert i partier, er standard reoler det vanligste å bruke. Takket være det brede spekteret av løsninger er det alltid en perfekt løsning for din virksomhet.

På bildet ser du en midlertidig stasjon: konvensjonell eller graviterende rullebanereol, shuttle-laging (RS150 with RAE).

Hvordan det fungerer

Bestillinger om å bringe varene til utgående varetorg eller lager initieres vanligvis automatisk av et I/O-signal, f.eks. en fotocelle eller en skanner utløst av lasten når den nærmer seg enden av a conveyor. Oppgaven kan også gis automatisk av maskinens PLS-system eller manuelt av en operatør via et nettbrett. Destinasjonen bestemmes av vår automatiseringsprogramvare, T-ONE, enten sammen med WMS eller via destination mapping funksjonen som kan sende en skannet verdi til et bestemt mål.

Bildet viser en drop-off-stasjon: bufferplass på gulv.

Les mer om våre shuttleløsninger >>